韓·美 연구팀, 페로브스카이트 태양전지 제작 기술 개발

소자 제작 연구 활성화 기대

김정규 성균관대 교수·박종혁 연세대 교수가 미국 스탠포드대 연구팀과의 공동 연구를 통해 급속 불꽃 연소 공정 기반 금속산화물 도핑 기술을 적용해 페로브스카이트 태양전지 제작 기술을 개발했다고 한국연구재단(이사장 노정혜)이 4일 밝혔다.

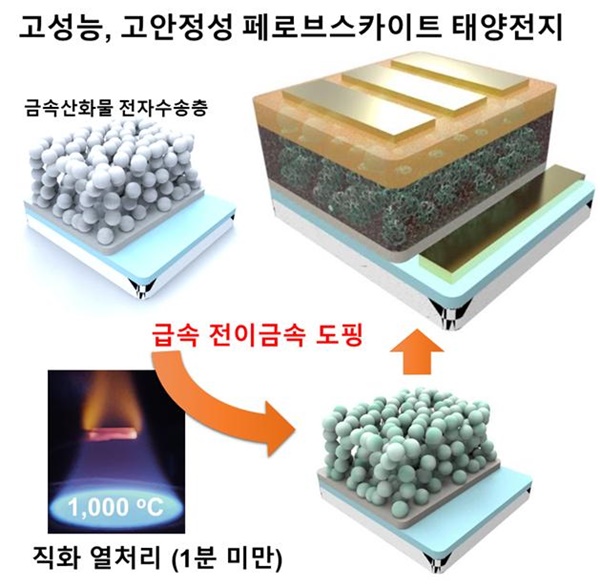

차세대 태양전지로 주목받는 페로브스카이트 태양전지는 주로 이산화티타늄(TiO2)과 같은 금속산화물을 전자수송층으로 사용한다. 전자수송층의 에너지 준위와 전기적 특성은 페로브스카이트 내부에서 생성되는 광전하를 효율적으로 추출하는 능력을 크게 좌우한다.

연구팀은 직화구이로 양념 된 음식을 짧은 시간에 조리하면 양념이 깊숙이 고르게 베는 것처럼, 전이 금속으로 양념 된 이산화티타늄 박막을 불꽃에 수십 초 이내로 빠르게 구워 우수한 도핑 특성 소재를 개발에 성공했다.

일반적인 열 확산 도핑 방법은 550도 미만의 제한된 전기로를 사용한다. 대류 방법으로 온도 처리가 진행되는 만큼 전이금속 원자의 도핑에 한계가 있으며 가열·냉각 속도가 느려 공정에 최소 5시간 이상이 소요된다.

연구팀이 활용한 불꽃 직화 공정은 1000도 이상 고온에서 수 밀리 초(1,000분의 1초) 단위로 열에너지를 공급하는 방식이다. 급속 열처리 공정은 이산화티타늄을 40초 이내의 빠른 속도로 코발트 이온을 도핑해 전자수송층의 에너지 준위와 전기적 특성을 개선했다.

또 연구팀은 불꽃 직화로 150나노미터 두께의 이산화티타늄 박막과 50나노미터 두께의 조밀한 이산화티타늄 박막을 도핑해 메조스코픽 소자와 플래너 소자를 제작했다. 그 결과 소자의 광전변환효율과 안정성이 향상됐음을 확인, 5시간 이상 소요되는 도핑 공정 시간을 1분 이내로 단축했다.

김정규 교수는 "요리할 때 직화구이를 하는 것처럼 수십 초 이내로 불꽃에 넣었다 빼기만 해도 금속산화물을 손쉽게 도핑해 전자 구조를 개선하는 기술을 개발한 것"이라며 "앞으로도 태양전지뿐 아니라 금속산화물 소재를 사용하는 광촉매, 반도체, 디스플레이 등에 폭넓게 적용해 짧은 시간에 우수한 성능을 낼 수 있는 소자 제작 연구를 진행할 계획"이라고 말했다.

한편, 이번 연구는 한국연구재단 이공학 개인기초연구지원사업, 기초연구사업, 한국에너지기술평가원 에너지기술개발사업의 지원으로 수행됐다. 또, 국제학술지 '어드밴스드 에너지 머터리얼즈(Advanced Energy Materials)'에 논문으로 게재됐다.

댓글 정렬