화학연 연구진, 미국 등 선진국만 보유했던 전해질 기술 개발 성공

한국화학연구원(원장 김성수)은 박인준, 소원욱, 손은호 박사팀이 박진수 상명대 교수, 이창현 단국대 교수팀과 함께 전해질 물질을 개발했다고 17일 밝혔다.

최근 친환경 자동차로 주목받고 있는 수소자동차는 환경오염 물질을 배출하지 않아 자동차가 최종적으로 지향해야 할 모델로 주목받고 있다. 하지만 수소 자동차 구동의 핵심인 수소 저장‧운반 기술, 연료전지 기술 등이 부족한 실정이다.

수소자동차는 연료전지에서 수소와 산소의 화학적 반응으로 물이 배출되고 전기가 생성되는 원리로 움직인다. 따라서 연료전지 내의 수소를 통과시켜 산소와 반응을 일으키게 하는 분리막과 전해질 물질이 중요하다.

다양한 분리막과 전해질 종류가 있지만 현재 성능이 좋은 것은 구멍이 많은 분리막 소재의 빈 공간에 '과불소계 술폰산 이오노머(Perfluorinated Sulfuric Acid Ionomer, PFSA)' 전해질을 투입해 만든 형태가 유일하다.

이 물질을 만들 수 있는 기술은 공정이 복잡하고 까다로워 전 세계 몇 개 기업만 보유하고 있다.

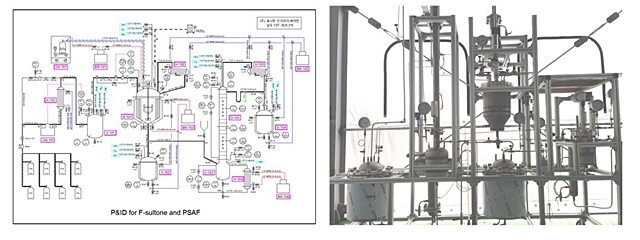

물질 제조는 기초 원료로부터 아홉 단계의 공정을 설계‧운영해야 하는데 전 공정이 적은 양의 수분도 용납하지 않는 무수분 공정이다.

또한 공정의 첫 단계 기초 원료인 불소 에틸렌(TFE, 테트라플루오르에틸렌)도 폭발성이 강하고 이송이 불가능해 만들기 어렵다. 공정에 쓰이는 불소계 개시제도 극저온에서 만들어서 바로 써야 한다는 어려움이 있다.

이러한 이유로 관련 기술이 국내에서 개발되지 못했고, 글로벌 기업 듀폰사 제품이 시장 대부분을 점유했다.

이에 박인준 화학연 박사팀은 30여년간 축적한 불소계 화합물 제조 기술 역량을 바탕으로 기초 원료 물질 제조 기술, 원료 물질로부터 PFSA 전단계 물질인 단량체를 합성하는 공정, 불소 고분자를 중합하는 공정, 최종 결과물로 변환하는 공정 등 9단계의 공정 전체를 개발했다.

상명대, 단국대 연구팀은 개발된 물질의 물성 및 성능을 평가하고, 시노팩스와 코멤텍은 분리막 적용과 성능 평가를 수행했다.

이번 기술은 상업 공정 적용이 가능한 하루 5kg 생산 규모의 공정을 건설‧운영해 얻은 기술이며, 상용화에 직접 적용할 수 있다. 최종 결과물은 현재 가장 높은 시장점유율을 가진 듀폰사 제품과 견줄 수 있는 우수한 성능을 가지고 있다.

원료로부터 단량체가 나오는 비율 즉 단량체 수율이 57%이며, 단위 면적당 이온이 지나가는 양인 이온전도도와, 1kg에서 이온이 교환되는 수치인 이온교환능이 높다.

화학연은 앞으로 시제품의 장기 안정성 평가, 제조공정의 최적 가동 조건 검증 등을 거쳐 관련 기업 기술이전과 상용화를 추진할 계획이다.

연구책임자 박인준 박사는 "PFSA 제조 공정은 미국, 일본, 독일 등 단 몇 개 선진국가만 보유하고 있는 기술"이라면서 "기술 수입도 불가능해 제품만 수입하고 있던 실정에서 기술을 자체 개발해 한국이 친환경 수소자동차와 불소산업 분야 선도국으로 도약할 수 있을 것"이라고 기대했다.

이번 연구는 한국에너지기술평가원 에너지 기술개발사업의 지원을 받았다.

댓글 정렬