이석우 생기원 박사팀, 탄소섬유복합재 가공기술 개발

한국생산기술연구원(원장 이성일)은 이석우 생산시스템그룹 수석연구원이 이끄는 공동연구팀이 경량부품 생산을 위한 탄소섬유복합재 가공기술 개발에 성공했다고 13일 밝혔다.

가볍고 강한 탄소섬유복합재는 경량화가 필요한 분야에서 매력이 큰 소재이다.

하지만 원재료와 공정비용이 높은데다 항공기, 자동차 등 품질기준이 엄격한 최종제품에 사용된다는 점에서 가공과정에서 품질 확보가 중요하다.

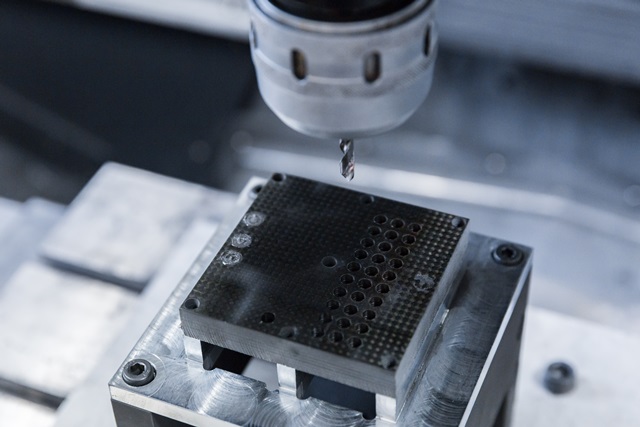

특히 적층구조로 이루어진 소재 특성상 절삭이 어렵고, 뜯기거나 갈라지는 결함이 자주 발생해 품질 및 생산성을 높일 수 있는 기술 개발이 필요했다.

이에 공동연구팀은 항공기용 대형부품에 적합한 대량생산방식과 다양한 차종부품 생산에 유리한 유연생산방식의 투트랙(Two-Track) 전략으로 기술 개발에 착수했다.

연구팀은 워터젯과 드릴링 절삭기능을 하나의 공구로 통합한 8m×4m 급 '복합가공장비'를 개발해 기존에 각각 사용되던 장비보다 공간 효율을 1.7배가량 높였다.

또 광학 스캐너를 활용해 가공된 부품 표면과 내부 불량을 1초 만에 파악하는 '3D 광학 고속 검사기술'을 세계 최초로 개발해 대형부품 품질검사의 속도를 높였다.

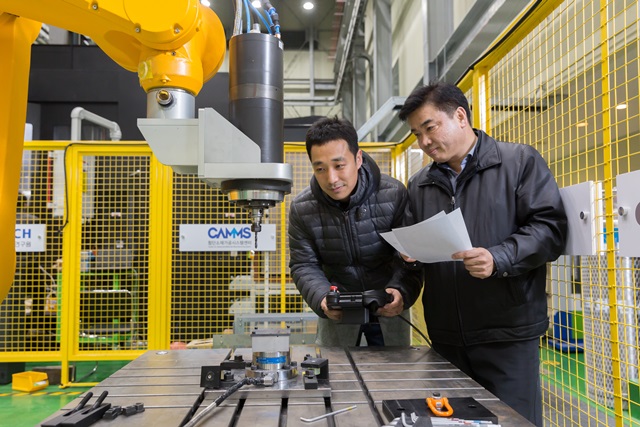

이와 함께 워터젯, 드릴링, 분진흡입 등 각각의 기능을 전담하는 다관절 로봇을 최적의 위치에 배치해 시장의 수요 변화에 맞춰 부품 형상과 생산량을 조정할 수 있는 유연가공시스템을 개발했다.

연구팀은 이를 기반으로 극저온·초음파 가공과 같은 첨단 가공공정, 모니터링 소프트웨어를 최적화함으로써 패키지형 탄소섬유복합재 가공기술을 완성했다.

연구진은 개발된 기술이 상용화될 경우 국내에도 탄소섬유복합소재를 부품으로 가공해 제품화하는 산업생태계가 조성될 수 있을 것으로 전망하고 있다.

오는 2030년 100조 원 규모로 커질 것으로 전망되는 탄소섬유복합재 세계시장에서 미국, 일본, 독일 기업들과 경쟁도 가능해질 것으로 예상했다.

이석우 수석연구원은 "이번 기술 개발을 통해 국내 탄소섬유복합재 산업생태계 조성에 꼭 필요한 부품가공 역량을 갖추게 됐다"면서 "앞으로 지속적인 성능 테스트를 거쳐 장비 성능을 안정화하고 연구데이터를 축적해 기술 완성도를 높이겠다"고 밝혔다.

한편, 이번 과제에는 생기원 주관으로 14개 기관이 참여했다. 지난 2015년 시작된 이래 현재까지 총 53건의 특허가 출원됐으며, 해외 2건을 포함해 총 10건이 등록됐다.

댓글 정렬