류정호 재료연 박사팀, 버지니아공대·KIST·KAIST 연구진과 세라믹 필름 열처리 기술 개발

세라믹 3D프린팅, MEMS 센서 기술 응용 기대

재료연구소(소장 김해두, KIMS)는 류정호 박사팀이 샤상크 프리야 미국 버지니아공대 교수·강종윤 KIST 박사·정성윤 KAIST 교수·강석중 KAIST 교수 연구팀과 공동으로 레이저를 이용해 세라믹 소재만을 선택적으로 열처리하는 기술을 개발했다고 15일 밝혔다.

도자기 재질의 세라믹은 의료용, 우주항공, 국방, 기계산업, 전기, 전자 부품 등에 다양하게 활용되고 있는데 원리적으로 고온의 열처리가 필요하다. 이를 이용한 3D프린팅의 경우에도 금속이나 고분자 3D 프린팅에 비해 까다로운 공정기술이 요구된다.

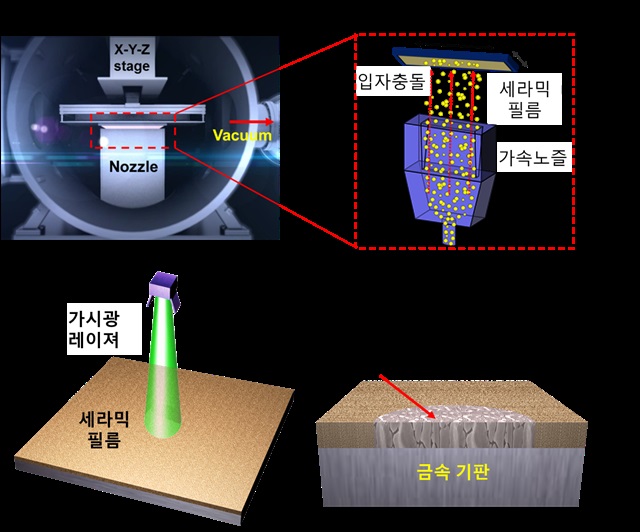

공동 연구팀은 상온에서 세라믹을 매우 높은 밀도로 쌓을 수 있는 상온 분사 과립 공정(Granule Spray in Vacuum: GSV)을 이용해 이러한 문제를 해결했다.

연구팀은 수 마이크론(백만분의 1m) 두께로 만든 뒤 가시광선 레이저를 이용해 결정화시키는 공정을 적용해 세라믹 소재만을 선택적으로 고온 열처리하는데 성공했다. 개발된 기술은 기판 금속에 손상을 주지 않았으며 금속과 세라믹의 경계면에서도 특정한 반응 없이 세라믹 층만을 열처리했다.

이 기술은 세라믹 3D프린팅, 전자기기, 자동차 등에 광범위하게 사용되는 MEMS 소자에도 응용될 수 있다. MEMS는 반도체 공정기술을 기반으로 성립되는 마이크로미터(㎛)나 밀리미터(㎜) 크기의 초소형 정밀기계 제작기술을 지칭한다.

모바일 기기에 장착되는 각종 센서는 실리콘과 전자 세라믹 필름을 이용해 쌀알보다 작은 크기로 제작되는데 공정 중 세라믹 필름의 열처리가 필요한 경우가 많다. 전 세계적으로는 실리콘이 상대적으로 부서지기 쉽고 고가이기 때문에 유연 소자를 만들거나 넓게 만들 필요가 있는 소자의 경우 실리콘 대신 금속을 사용하려고 하는 연구가 활발히 진행되고 있다.

하지만 세라믹과 금속은 열처리 과정 중 두 소재의 화학적·열 반응이 생기거나 서로 떨어져 버리는 문제가 있었다. 개발된 기술이 적용되면 이러한 문제점도 해결가능할 것으로 연구진은 분석하고 있다.

연구진은 실제 이 기술을 차세대 초고감도 자기장 센서로 활용될 가능성이 높은 자기·전기 복합체 구조에 적용한 결과, 기존 자기장·전기장 변환 특성을 100배 이상 향상시킨 결과도 얻었다.

류정호 재료연 박사는 "세라믹 3D프린팅을 이용한 초소형 MEMS 소자 개발에 획기적인 공정 기술이 될 수 있다"며 "특히 병원에서 사용되는 10억원 이상의 MRI/MEG/MCG용 극미세 자기장 센서를 이 기술을 적용한 자기센서로 대체할 경우 기존 가격의 10분의 1 수준으로 절감할 수 있을 것"이라고 말했다.

이번 연구는 재료연의 주요사업, 글로벌 프론티어사업, 미 해군의 지원을 받아 수행됐다. 신소재 분야 세계적 학술지인 어드밴스드 머테리얼스지(Advanced Materials)에 지난 14일자 표지 논문으로 게재됐다.

댓글 정렬