권일범 표준연 연구팀, 광섬유 감지 신경망 기술 개발

권 박사 "복합재료의 찾기 힘든 충격 손상 검출 가능"

한국표준과학연구원(원장 박상열)은 권일범 박사팀이 항공우주 구조물에 쓰이는 복합재료에 광섬유를 매설하고 변형 패턴을 측정해 손상을 파악하는 '광섬유 감지 신경망 기술'을 개발했다고 7일 밝혔다.

복합재료는 두 재료 이상을 조합한 것으로 가볍고 강도 등 물성이 좋아 항공우주 구조물, 자동차, 선박 등의 재료로 각광받고 있다. 하지만 물리적 강도가 일정하지 않은 복합재료의 특성상 한번 손상이 발생하면 정확한 손상부위를 찾아 수리하기가 어렵다.

우주선 발사체에 사용되는 탄소섬유 강화 복합재료는 충격을 받아도 내부에만 손상을 입고 표면은 복구돼 드러나지 않는다. 이런 상태에서 발사되면 손상된 부분으로 압력이 분출돼 폭발사고 등이 발생할 수 있다.

기존에는 복합재료의 손상을 검출하기 위해 일일이 초음파·방사선 촬영으로 내부 손상을 영상화했다. 그러나 손상에 대한 신호를 얻는 과정에서 오류가 발생할 경우 정확한 정보를 얻을 수 없고 많은 부수장치와 노동력, 시간 등이 들어간다.

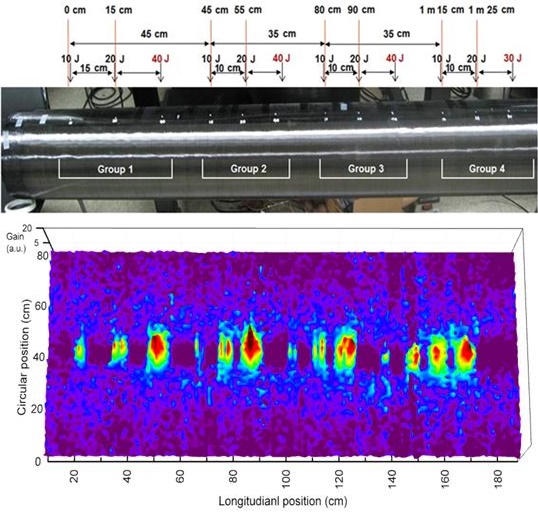

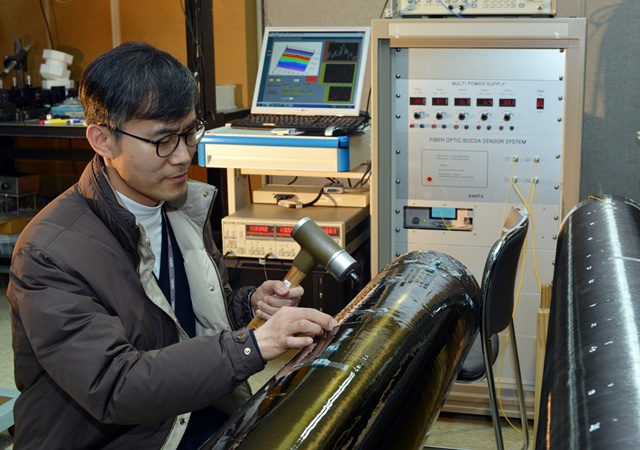

연구팀은 복합재료에 알루미늄 코팅 광섬유를 매설하고 손상이 발생하면 재료의 변형 패턴이 광섬유에 남도록 설계했다. 또 광섬유의 양 끝단에 빛을 입사시켜 광섬유의 변형을 측정할 수 있는 'BOCDA' 센서시스템을 구성해 정확한 손상 위치와 정도를 알 수 있도록 했다.

복합재료의 손실을 정확하고 손쉽게 검출하는 이 기술은 우주 발사체 추진기관, 중대형 산업 설비, 조선해양 분야에서 대형 구조물의 안전성 검사를 위한 측정기술로 넓게 활용될 수 있다고 연구팀은 기대했다.

권일범 박사는 "사람의 신경망이 통증, 온도, 압력 등을 감지해 느끼게 하는 것처럼 구조물에도 광섬유를 통해 손상을 감지하는 신경망 기술을 개발했다"며 "산업 전반에 사용하는 복합재료의 찾아내기 힘든 충격 손상을 검출할 수 있는 기술"이라고 밝혔다.

이번 연구는 국가과학기술연구회 민군융합연구사업의 지원을 받아 진행됐다. 연구성과는 복합재료 연구분야 학술지인 '컴포지트 사이언스 앤 테크놀로지(Composites Science and Technology)' 지난달 28일 온라인판에 실렸다.

댓글 정렬