12월의 KRISS인상 받은 강상우 표준연 박사 "산학연 경험 큰 자산"

광학장비 오염입자 크기분포측정·예측…반도체공정 생산성·경제성↑

지금까지는 진공장비의 클리닝 주기보다 센서의 윈도우 교체 주기가 짧아 센서 교체를 위해 생산라인의 가동을 중지시키는 등의 어려움이 있었습니다." 한국표준과학연구원(원장 강대임) '이달의 KRISS인상' 12월 수상자인 강상우 진공기술센터 박사. 그는 반도체의 실시간 측정장치 신뢰성 향상 기술을 개발하고, 측정장치를 통한 증착공정 기술 이전을 수행한 공로를 인정받아 수상자로 선정됐다.

"측정기술을 현장에 적용하는 과정에서 나오는 애로사항을 해결하다가 개발을 시작했습니다." 강상우 박사는 산업현장의 불편함에서 연구의 아이디어를 얻었다. 지금까지의 반도체 장비 측정기술을 산업현장에서 사용할 경우 불편한 부분들이 있게 마련. 그 중 하나가 광학창으로 불리는 윈도우의 오염이다.

지금까지는 윈도우의 오염을 방지하기 위해 온도를 올리거나 가스를 불어넣거나 자기장을 썼다. 하지만 직접적인 해결방법이 아니기 때문에 효과가 크지 않았다. 강 박사는 이들이 토로한 불편 사항을 흘려버린 것이 아니라 연구실로 들고 와 지경부 과제로 연구를 시작했다. 학교를 졸업하고 소자업체에 2년 정도 근무하며 현장의 어려움을 직접 경험하기도 했다.

산학연을 모두 경험한 것이 연구의 자산이 됐다. 강 박사가 개발한 기술은 '오염입자 크기분포측정 기술 및 예측 알고리즘'으로 윈도우의 오염을 방지할 뿐만 아니라 오염입자의 측정 효율도 개선했다. 강 박사는 "광학장비의 클리닝 주기가 연장돼 관련 산업 현장에서의 장비 활용도가 높아질 것으로 기대된다"며 "나아가 소모품인 윈도우의 교체 비용도 절감할 수 있게 됐다"고 설명했다.

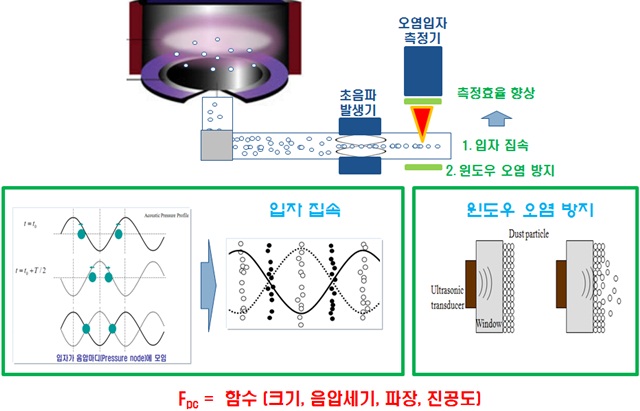

개발된 기술은 진공 상태에서 초음파를 이용해 장비 내부에 퍼져있는 입자 위치를 제어하는 방법으로 측정효율을 향상시킨다. 또 특정 위치에 집속된 입자 크기를 측정해 입자의 제어목적과 환경·조건에 따라 적합한 방법을 제시할 수 있다. 오염입자에 대한 측정부터 제어·제거까지 모든 프로세스를 한번에 진행할 수 있기 때문에 경제성과 효율성이 높아졌다.

|

| ▲초음파를 이용한 윈도우 오염방지 기술의 원리. <자료= 강상우 박사 제공> ⓒ2012 HelloDD.com |

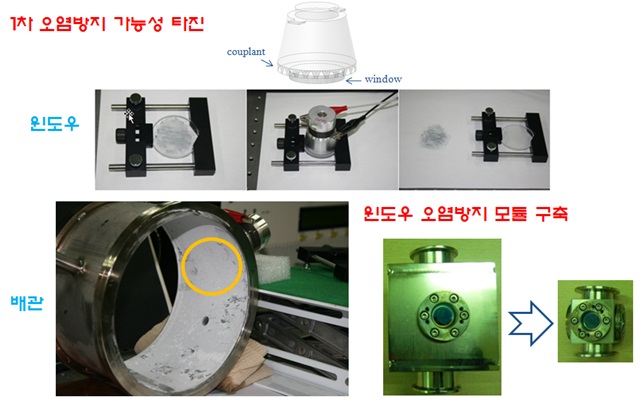

초음파를 이용한 이 기술은 초음파의 떨림을 표면에 잘 전달하는 것이 노하우였다. 또 초음파를 잘 전달하도록 하는 물질, 진공을 새지 않게 하는 실링 등이 결합해서 하나의 성능을 완성했다.

강 박사의 설명에 따르면 가장 간단한 원리로 효과를 극대화 시키는 것이 기술의 파급력을 높이는 방법이다. 이 기술을 진공장비에 적용하면 반도체, 디스플레이, 태양광 등의 생산시설 입자 모니터링 활용주기와 효율성을 증가시킬 수 있다.

특히 윈도우 오염방지 기술의 경우 초음파 모듈이 구조 변경이 용이하고 광학센서를 사용하는 모든 센서에 적용이 가능하기 때문에 윈도우를 사용하는 모든 측정장치에 도입이 가능하다. 강 박사의 연구주제는 크게 두 가지다.

하나는 반도체 장비의 상태를 측정하는 센서개발, 다른 하나는 반도체 관련 부품소재의 성능과 평가를 비교검증하는 일이다. 학교에서는 소자개발을 전공했지만 연구현장과 산업현장에서는 '진단과정'에 대한 요구가 더 많았다.

진공에 사용하는 소자나 부품이 진공에 적합하지 않은 것들이 많아 관련된 기술과 소자를 개발하거나 평가하는 업무를 많이 했다. 그는 "최근 반도체 등 디스플레이가 대구경화 되고 있지만 진단과 측정방법이 표준화 된 것이 없어 생산현장의 어려움이 많다"며 "관련 장비들을 국산화 하려면 시험평가 플랫폼을 만드는 것이 더 시급하다. 생산 표준화와 진단 표준화 등 할 일이 많다"고 앞으로의 계획을 밝혔다.

|

| ▲광학센터의 윈도우와 오염방지 모듈 구축 모습. <자료= 강상우 박사 제공> ⓒ2012 HelloDD.com |

댓글 정렬