[미래터⑫]에너지연 연료전지연구단의 야심찬 도전 성공

연료전지 원천기술 '막전극접합체' 양산체제 구축

미국 W.L. Gore·3M·Dupont 보다 내구성 20% 개선

|

| ▲왼쪽부터, 박석희 (MEA 양산공정), 최영우 (고분자 막), 박구곤 (전극 촉매), 김민진 (시스템 설계, 제어), 손영준 (스택 설계, 시스템), 윤영기 (MEA 성능 분석, 평가), 양태현 (단장), 임성대 (MEA 전극설계). ⓒ2009 HelloDD.com |

양태현 한국에너지기술연구원(원장 한문희) 연료전지연구단장은 42세. 보통 연구단장(40대 후반에서 50대 초·충반)급 대비 젊은 나이다. 연구단장 뿐만 아니라 80여명의 연구구성원들 평균 연령대가 40세가 넘지 않는 38세. 에너지의 젊은 연구그룹이 모여 머지 않아 국익에 도움될 큰 일을 해냈다. 연구과제가 시작된 3년 전부터 최근까지도 매일 새벽 2~3시까지 계속되는 고된 연구활동을 반복하고 있지만, 연구단은 요즘 보람찬 하루 하루를 보내고 있다.

|

| ▲양산화 기술 적용 국산 막전극접합체(MEA)로 제작된 모듈. ⓒ2009 HelloDD.com |

에너지연 연료전지연구단이 우리나라 연료전지 산업화의 핵심 기반을 마련해 냈다. 연료전지의 핵심 원천기술인 막전극접합체(MEA:Membrane Electrode Assembly) 기술을 확보, 양산체제 구축에 성공했다. 연료전지의 핵심부품인 MEA는 세계 연료전지 시장을 거의 독점하다시피 하는 W.L. Gore를 비롯해 3M, DuPont 등 소수 거대 기업만이 초기 양산기술을 보유하고 있는 세계적 극비 공정 기술이다.

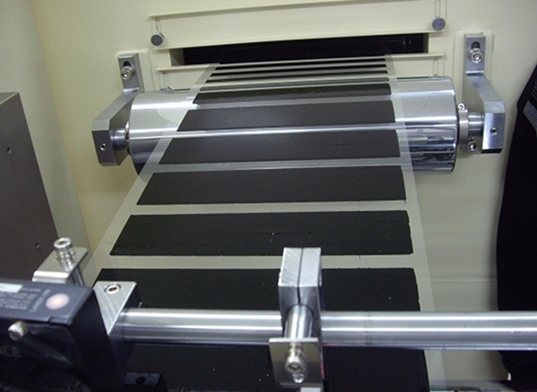

에너지연 연료전지연구단은 MEA 양산을 위해 최근 3년간 노력한 결과 박막 균일 코팅, 슬러리 균질화, 전사기술을 확보했으며 양산화 공정기술을 국내 처음으로 완성시켰다. 현재 25인승 연료전지 버스에 장착해 시험 운전을 성공적으로 마쳤다. 연료전지는 차량에 적용할 경우 25만km를 달릴 수 있는 수준의 내구성을 견뎌야 하는데 에너지연의 성과는 이 수준을 만족하며, 시험결과 기존 거대 기업 대비 20% 이상 내구성이 우수한 것으로 나타났다.

보통 승용차에 A4용지 크기 450~500장 연료전지가 들어가며 현재 W.L. Gore사가 판매하는 가격은 장당 30만원선이다. 연구진에 따르면 현대자동차의 연료전지 자동차 투싼이 10억원에 팔린다면 2억원은 연료전지값에 해당할 정도로 고부가가치 부품이다.

◆25년의 연구 역사 배경…기관의 집중 투자로 목표 달성

연료전지 MEA 국산화 배경에는 25년이라는 세월이 녹아있다. 25년 전 김창수 에너지연 박사가 인산을 이용한 연료전지 개발을 처음으로 시작했다. 국내에서 처음 가동되는 연료전지 연구 프로젝트였다. 그런 가운데 지난 1996년부터 고분자를 이용한 연료전지 개발이 활성화됐고, 그 뒤 연구원들의 끈질긴 노력으로 3~4차례 기술적인 도약을 달성했다.

처음에는 연료전지를 손으로 직접 만들었다. 본격적으로 2002년부터 연료전지를 만들어내기 시작해 새로운 전해질을 개발하고 올해 들어 양산 단계에 돌입한 것이다. 이제는 손으로 하던 연료전지 제작 작업을 기계가 수 초 내에 뚝딱 만들어 버린다.

양산기계도 품질 균일성이 좋아 현재까지 불량품이 제로 수준이다. 우선 400장을 양산했으며 이중 320장을 에너지연 연료전지 버스에 장착·시험했는데 아직 불량품이 나오지 않았다. 25년의 연구 역사를 발판으로 최근 MEA 양산체계를 구축할 수 있었던 또 하나의 요인은 기관의 집중투자였다.

에너지연은 관련 기술을 연구소 3대 기술확보 대상으로 정하고 자체 예산으로 집중 투자했다. 최근 3년간 50억원 이상을 투입했다. 연구소 기관고유사업비를 이처럼 규모 있게 투입하기는 쉽이 않은 선택이자 집행이었다. 워낙 연구소 입장에서 사활이 걸린 프로젝트였기 때문에 연구그룹도 젊은 연구자들 중심으로 대거 포진시켰다. 연료전지 요소기술이 전통적인 부문도 있지만 신재생에너지의 새로운 학문이 접목되어야 하기에 다양한 학문적 배경을 가진 젊은 연구자들로 구성됐다.

◆최대 난제? 슬러리 균질화 10년 걸려…1kg 3500만원 백금 아껴가며 연구

MEA 기술을 확보하는데 최대 난제는 슬러리 균질화였다. 카본 위에 백금같은 촉매제와 몇가지 유기용매를 섞는 문제가 가장 풀기 어려운 숙제였다. 양태현 연구단장은 이 문제를 10년이 걸려 해결했다고 말한다. 처음에는 도자기 반죽하듯 대충 슬러리를 만들어 넣었다.

연구를 진행하다보니 연료전지는 '슬러리를 얼마나 잘 만드느냐'가 관건이라는 것을 깨달았다. 슬러리가 기포도 없어야 하고 균일하게 퍼져야 하는데 미쳐 연구 초기 단계에서는 이 점을 간과했던 것이다. 특히 비싼 백금이 촉매라는 점이 연구팀을 힘들게 했다.

1kg당 백금 가격이 대략 3500만원선. 백금이 액체상태 100~200g 정도 돼야 1번 정도 실험할 수 있다. 1kg 백금을 가지면 기껏해야 최대 10번 정도 실험할 수 있는 셈이다. 중소기업은 물론 대기업도 감히 손댈 수 없는 실험이다. 백금 뿐만 아니라 투입되는 여러 가지 용매의 최적 조건을 맞추기 위해 수 없이 실험을 해야 했다. 3년간 실험하면서 백금만 약 5kg을 사용했다.

◆세계 연료전지 시장 선점 기대…부품소재 업체와 기술이전 접촉중

세계 연료전지 시장을 예측한 자료인 'World Fuel Cells to 2013(출처 : Freedonia Group Inc. 2009)'에 따르면 2013년경 약 23조원 규모의 연료전지 시장이 예측된다. 에너지연은 앞으로 우리나라가 약 5조원 규모의 MEA 수출 시장에서 유리한 위치를 차지할 수 있을 것으로 예상하고 있다. 연구단은 올해 말 목표로 국내 부품소재 업체에 기술이전을 시도하고 있다. 외국 업체와도 컨택중이다.

이번 양산화 공정기술은 연료전지 차량을 비롯해 잠수함, 기차, 가정용 연료전지 등 수송용과 건물용 시스템 활용을 목표로 하고 있다. 연구단은 실제 산업화에 요구되는 내구성과 경제성을 달성하기 위해 공정 최적화와 장기 성능 확보를 위한 후속 연구도 적극 추진할 예정이다.

한문희 원장은 "이번 연료전지 핵심부품의 양산화 기술이 연료전지 상용화 개발 촉진과 더불어 차세대 그린 에너지기술 보급과 산업 확산에 새로운 이정표가 될 것"이라고 말했다.

|

| ⓒ2009 HelloDD.com |

|

| ▲MEA 양산화 공정 ⓒ2009 HelloDD.com |

댓글 정렬